Die Wartung 4.0 in der Industrie ist nicht auf die Fabriken der Zukunft beschränkt. Sie kann eingeführt und an Ihren Kontext angepasst werden, unabhängig von Ihrem digitalen Reifegrad und den Arten der Wartung (präventiv, kurativ, prädiktiv).

Die neuen Möglichkeiten, die das IoT und die künstliche Intelligenz bieten, wurden in die InUse-Plattform integriert und verbessern die Verfügbarkeitsraten Ihrer Industrieanlagen erheblich und reduzieren ungeplante Ausfallzeiten.

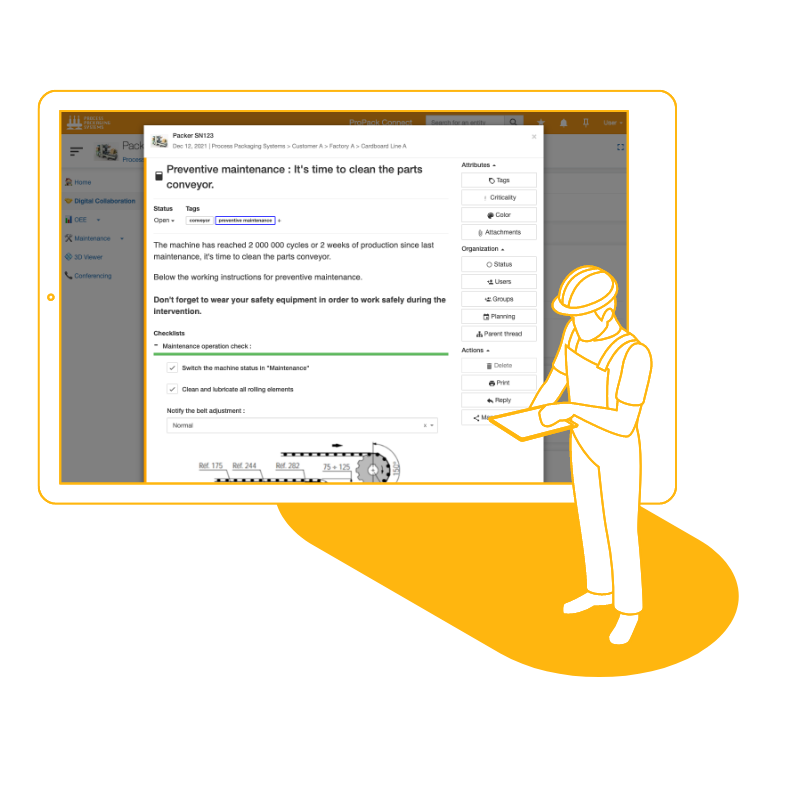

Vorbeugende Wartungsmaßnahmen, die auf geplanten Empfehlungen basieren, können nicht sicherstellen, dass die Anlagen in einem optimalen Betriebszustand gehalten werden. Unsere industrielle IoT-Plattform hebt diese Vorgänge auf die nächste Stufe, indem sie den tatsächlichen Verschleiß der Anlagen berücksichtigt und gleichzeitig den gesamten Prozess digitalisiert.

Die Kosten eines Produktionsstillstands sind in Industriezweigen mit schnelllebigem Betrieb beträchtlich. Reaktionsfähigkeit ist daher der Schlüssel zur Reduzierung der Wiederanlaufzeiten für ausgefallene Anlagen. Die InUse-Plattform bietet eine praktische Lösung, die es dem Wartungspersonal und den Technikern ermöglicht, diese Vorfälle schneller und unabhängiger zu beheben.