François De Bellefon - Customer Success Manager

Maintenance curative : une modernisation nécessaire

Pour rester performante, l’industrie a besoin d’un système de maintenance curative qui impacte au minimum les cadences de production. Or, avant l’étape de dépannage, l’une des problématiques clés est d’identifier précisément et rapidement l’origine de la panne afin d’y apporter une solution.

Dans l’industrie, les usines qui tournent en 3 X 8 ou à haute cadence peuvent être particulièrement impactées par des pannes inopinées, dégradant ainsi la disponibilité de leur parc d’équipements. Si elles ne sont pas anticipées par les opérations de maintenance préventive, certaines pannes peuvent mettre à l’arrêt un atelier entier pendant plusieurs jours, ce qui occasionne des coûts importants.

L’expérience du technicien de maintenance joue ici un rôle décisif dans la résolution de ces incidents, car elle réduit significativement le temps nécessaire pour diagnostiquer les incidents et procéder à la réparation des pièces concernées.

Dans les faits, les techniciens de maintenance de l’usine ne sont pas toujours présents ou disponibles lorsque des incidents de production ont lieu. Cette situation est d’autant plus exacerbée que de nombreux industriels peinent à maintenir la connaissance de leurs experts et à en recruter de nouveaux. Les opérateurs et chefs de ligne sont ainsi en première ligne pour tenter de résoudre la situation.

Alors que divers types d’incidents peuvent provoquer la panne d’un équipement, il est parfois nécessaire de recourir à l’expertise des équipes de maintenance pour l’élaboration d’un diagnostic. Si aucune solution n’est trouvée en interne, le recours à une intervention, à distance ou sur place, de l’équipementier s’avère nécessaire. Cette intervention impose un délai supplémentaire pour la réparation, qui plus est si elle a lieu dans une usine à l’étranger.

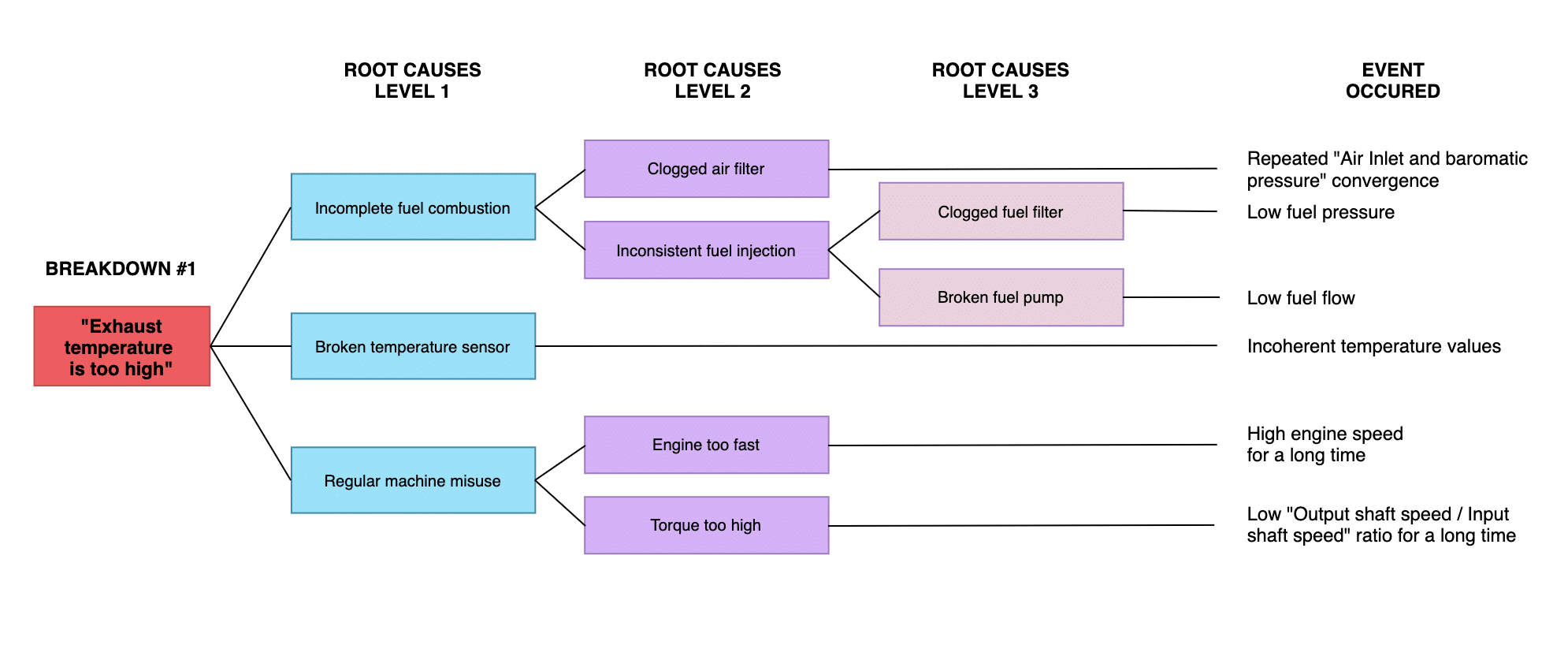

Exemple d’arbre de causes racines pour expliquer les raisons d’une panne

Dès lors, comment améliorer l’autonomie des opérateurs afin qu’ils puissent diagnostiquer ou résoudre un incident inopiné sans recourir à une assistance tierce ?

Si une solution GMAO classique permet de suivre efficacement le déroulement des opérations de maintenance réalisées a posteriori, elle n’offre qu’une assistance limitée pour aider les opérateurs à affronter plus efficacement ce type d’incidents. A l’inverse, une solution connectée peut accélérer l’exécution de procédures de maintenance corrective en aidant les équipes sur le terrain dès l’apparition de la panne.

La mise en œuvre d’une solution de maintenance informatique curative connectée s’appuie tout d’abord sur une phase d’expression des problèmes rencontrés, qui rendent compte des défauts des machines (impact, périodicité, signaux préalables,…). Ce travail réalisé en collaboration avec les experts en maintenance de l’industriel permet la définition d’un référentiel digital des pannes.

Dans un premier temps, les pannes les plus critiques sont répertoriées en fonction de l’expérience terrain ou bien des données disponibles enregistrées (par ex. répartition des incidents déclarés). Dans un deuxième temps, leurs comportements sont analysés selon la méthode des « causes racines » (également appelée « méthode des 5 pourquoi »). La consolidation de cette intelligence collective permet la diffusion de méthodes de résolution éprouvées directement sur le terrain et apporte un surcroît de compétences aux techniciens de maintenance, afin qu’ils puissent remettre en état les équipements plus rapidement.

À titre d’exemple, l’analyse des causes racines s’applique avec succès aux cas de défaillances techniques d’ engins mobiles industriels tels que des Bulldozer. L’enjeu est important lorsque ces engins sont utilisés dans le contexte d’une mine, et donc éloignés des équipes d’assistance en cas de défaillance.

Dans ce cas d’étude, les causes de chaque incident connu sont décomposées en séquence d’événements distincts. Ce travail préalable permet d’obtenir un arbre de causes racines pertinentes, dont la probabilité est pondérée selon le contexte de production.

La création de ce référentiel permet aux techniciens d’accéder immédiatement à un cadre de résolution spécifique afin de procéder à des contrôles et une réparation sur place.

Exemple de diagnostic réalisé par l’équipement accompagné d’une méthode de résolution et d’une boucle de retour pour l’opérateur

Des solutions connectées comme celles d’InUse apportent justement aux équipes sur le terrain le résultat de ces analyses en temps réel. En cas de panne, la machine devient ainsi apte à s’auto-diagnostiquer en reconnaissant précisément de contexte de l’incident, caractérisé par la chaîne d’évènements préalablement définie. En complément, elle délivre des contenus opérationnels actionnables tels que la procédure de résolution et la documentation pratique sur le composant mis en cause.

L’utilisation de ce type de solution nécessite la connexion préalable des équipements pour lesquels on récupère les données permettant de qualifier le comportement des pannes. Dans le cas des engins étudiés ci-dessus, de multiples données sont collectées et analysées : code erreurs, usage du moteur (vitesse et couple du moteur), conditions atmosphérique (pression, température), arrivée d’air (pression, température), système de refroidissement (température), carburant (niveau, débit, pression). Des données exogènes telles que le taux d’humidité, les résultats périodiques d’analyse des huiles moteur ainsi que la date des dernières maintenances de chaque pièce critique sont également pris en compte.

In fine, c’est bien la concomitance entre la digitalisation de la connaissance métier, du contexte de production et la mise à disposition de recommandations facilement accessibles pour les équipes sur le terrain qui permet l’aide à la décision et un passage à l’action plus rapide.

Les opérateurs disposent ainsi en quelques secondes d’un auto-diagnostic de la machine assorti d’un mode opératoire. Ils sont alors en mesure de confirmer ou non le diagnostic et, le cas échéant, de suivre immédiatement les procédures de résolution.

Exemple de suivi de performance des opérations de maintenance curative

En complément, les données remontées permettent aux managers de suivre la répartition des défauts, le temps passé en arrêt, le temps de redémarrage moyen (MTTR : Mean Time To Restart) et in fine l’impact sur la disponibilité des équipements. Ces informations leur sont également utiles dans la gestion des équipes de maintenance, afin de prioriser les montées en compétence.

Au-delà de l’assistance apportée aux équipes lors d’un incident, l’impact de ce type de solution devient croissant à mesure que sont exprimés les retours terrains : diagnostic confirmé ou non, valeurs complémentaires relevées sur les équipements,…Ces données constituent une source très utile en vue d’affiner les modèles a posteriori. L’utilisation d’algorithmes de Machine Learning permet justement dans ce contexte d’affiner la probabilité de chaque “cause racine” et ainsi fiabiliser le diagnostic issu des équipements dans le temps, dans une logique d’amélioration continue.

En combinant les intelligences cognitive et artificielle, les solutions de maintenance connectées augmentent les opérateurs d’une assistance nouvelle qui leur permet d’intervenir plus fréquemment par eux-même. Ainsi le temps passé à diagnostiquer et résoudre les incidents se trouve considérablement réduit. Cela se traduit concrètement par une réduction du temps de redémarrage des équipements et un niveau de disponibilité et de TRS accru (Taux de Rendement Synthétique) des équipements de production. Dans les cas où les arrêts de production peuvent durer des heures, voire des jours, la résolution autonome d’incidents permet des gains significatifs de productivité.

Dans les ateliers, la mise en œuvre de ces nouvelles solutions de maintenance curative connectée a une incidence directe sur l’autonomie des équipes dans la résolution des défaillances. Plus encore, elle favorise la montée en compétences des équipes assistées en temps réel par l’application mais aussi un meilleur usage des équipements. Les fabricants d’équipements ont dans cette perspective un rôle clé à jouer en vue d’aider leurs clients à mieux utiliser leurs équipements au quotidien et réduire ainsi le risque de panne dans le temps.

à lire également