Guillaume Thomas - Technical Advisor

Maintenance prédictive : un levier essentiel pour accroître la disponibilité des lignes de production

Le recours à l’Internet des Objets (IoT) et l’intelligence artificielle est de plus en plus courant dans l’industrie. Les solutions de maintenance prédictive permettent d’éviter les arrêts de production inopinés. Le cas des machines de remplissage, sujettes aux pannes, offre à ce titre un exemple éclairant.

Les machines de remplissage jouent un rôle clé sur les lignes de packaging des industriels de l’agroalimentaire. Les vannes de remplissage en sont un composant essentiel. Il est possible de trouver jusqu’à une centaine de vannes par remplisseuse, qui s’usent au fil du temps. Plusieurs facteurs en sont à l’origine : les cadences de travail, l’environnement (humidité, température) et les types de production (eau, produits chimiques, viscosité, etc.).

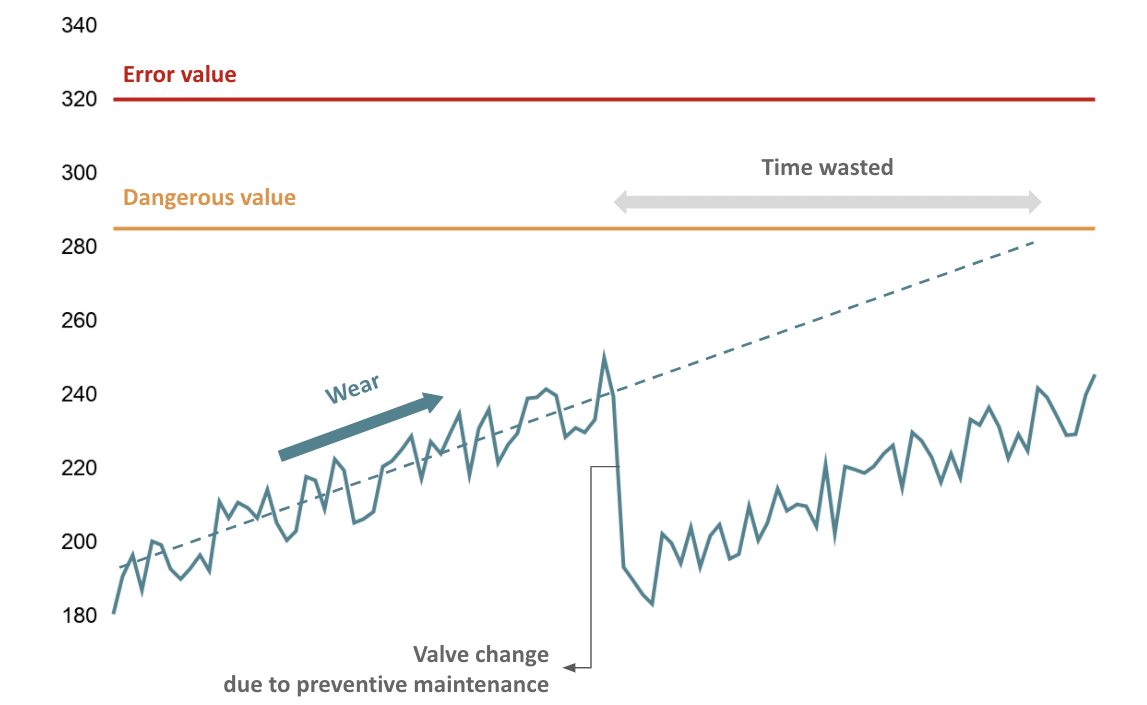

L’usure se caractérise par une augmentation infime du temps d’ouverture des vannes, qui oscille autour de 200 millisecondes environ. Il en résulte une diminution de la cadence des machines ou bien un manque de précision (surdosage ou sous-dosage du produit). Le temps d’ouverture des vannes est une variable clé, symptomatique de leur usure progressive. Pouvoir suivre la déviation de cette variable à long terme est une source d’information majeure pour comprendre le comportement des vannes.

Face à de pareils risques, la gestion de la maintenance des vannes de remplissage gagne à être optimisée. Elle se cantonne bien souvent à un strict suivi des recommandations de maintenance préventive fournies par le constructeur, prônant généralement un remplacement annuel de toutes les vannes d’une machine. Cette opération, en plus d’être coûteuse, contraint à un arrêt complet des lignes de production pouvant aller jusqu’à 3 jours.

De plus, une usure prématurée des vannes peut entraîner des arrêts de production inopinés des remplisseuses. Dans les deux cas, des pertes sèches conséquentes sont à prévoir. Dans ce contexte, la mise en œuvre d’une démarche de maintenance prédictive, s’avère être un levier efficace pour étendre la durée de vie des vannes de remplissage au-delà d’un an mais aussi pour anticiper leurs défaillances.

Evolution du temps d’ouverture moyen des vannes de remplissage

La mise en œuvre d’une plateforme d’IoT industriel offre justement une réponse technologique probante face à ces types de problèmes. Elle s’appuie d’une part sur la collecte en temps réel des données de production issues de capteurs intelligents et accessibles depuis un automate ou une supervision. D’autre part, des algorithmes spécifiques permettent de détecter le moment précis où la déviation du temps d’ouverture des vannes dépasse les seuils d’alerte préalables à la panne. Ainsi grâce à ces modèles prédictifs, une transformation complète des opérations de maintenance traditionnelles peut se mettre en place au service d’une productivité accrue.

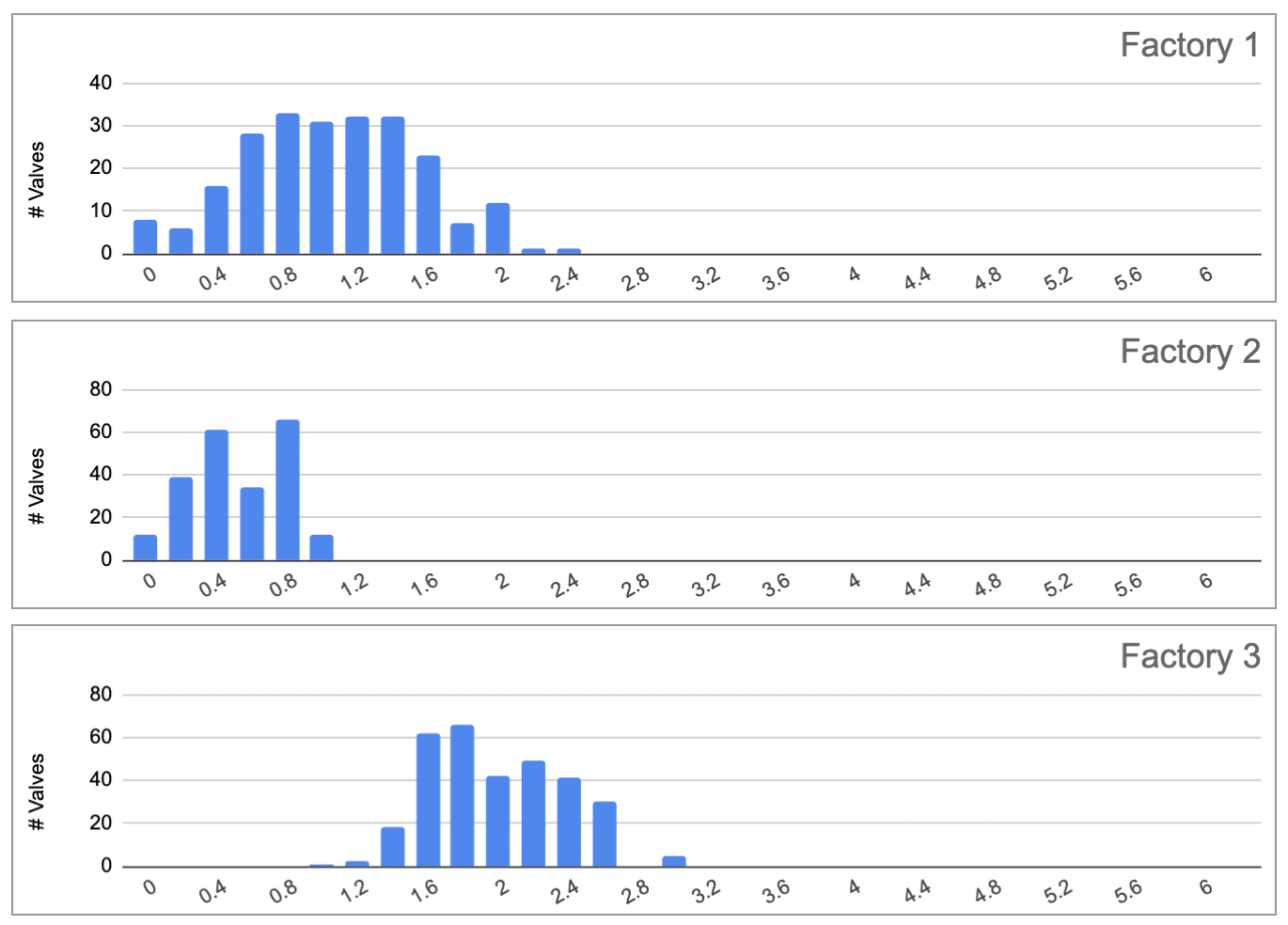

Pour y parvenir, un jeu de données conséquent est conseillé. Dans le cas présent, nous disposons de trois ans de données issues de trois usines comprenant plusieurs machines de remplissage équipées d’un système de remplissage de 72 à 108 vannes par machine dotées de capteurs. Une solution d’analyse avancée peut être mise au point à partir des données obtenues sur les machines de remplissage.

Ce processus se déroule en trois étapes. Il s’agit d’abord d’estimer le comportement d’usure type de chaque vanne en analysant les données selon un modèle de régression linéaire par morceaux. Dans un second temps, le comportement des vannes est évalué globalement. Les résultats fournis lors de la première étape sont agrégés par machine et par usine pour déterminer l’existence ou non de comportements spécifiques. Existe-t-il un modèle prédictif par vanne ? par machine ? ou bien par usine ?

La dernière étape consiste à tirer de ces résultats des enseignements détaillés, applicables de manière concrète.

Deux observations s’imposent ici :

Répartition du temps d’ouverture moyen des vannes par usine

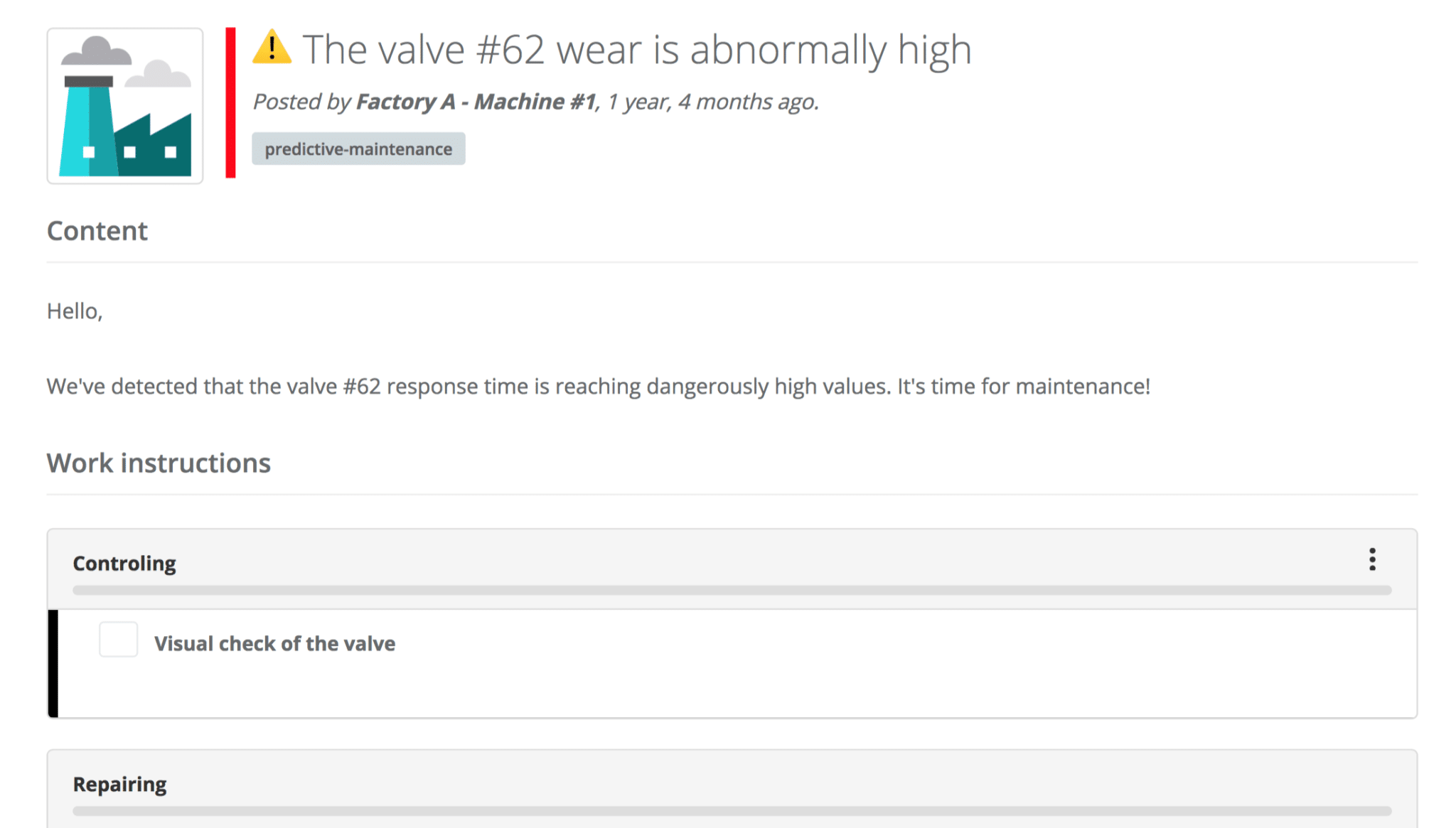

À l’issue de l’analyse effectuée, une véritable maintenance prédictive peut être mise en œuvre pour éviter des arrêts de production inopinés. La connaissance acquise du comportement des vannes permet un contrôle et une détection anticipée de l’usure des vannes, 7 jours à l’avance.

Ce laps de temps s’avère suffisant pour permettre aux équipes de techniciens de procéder au remplacement ou la réparation des pièces défectueuses sans impacter la production. Les entreprises en tirent un bénéfice direct, en améliorant la disponibilité des équipements ainsi que le taux de rendement synthétique (TRS). Dans chaque usine, un plan de maintenance peut être fixé pour s’adapter à l’usure réelle des vannes. Par rapport au remplacement annuel standard, l’achat futur des vannes est alors divisé par deux au minimum.

Exemple d’alerte de prédiction de panne déclenchée 7 jours en avance

à lire également