François de Bellefon - Customer Success Manager

Les machines de process en flux continu facilitent l’optimisation des processus opérationnels et améliorent la performance globale. Cette séquence ininterrompue d’étapes dans la chaîne de production permet de réduire les périodes d’attentes voir d’arrêts et vise à éliminer les gaspillages

La consommation énergétique superflue des machine de process en flux continu devient une problématique majeure. La production étant dépendante du flux de matière, d’information ou de facteurs humain, elle est de fait ralentie lorsque ces flux ne sont pas parfaitement synchronisés.

Les machines de production sont prêtes à produire mais les défauts d’alimentation en amont où attentes en tout genre (liées à l’humain ou à la machine) engendrent des pertes importantes et une surconsommation d’électricité ou pneumatique injustifiée.

Dans le contexte actuel, où l’objectif des industriels est de réduire d’au moins 10% la consommation d’énergie, il est nécessaire de trouver une solution.

La technologie start-and-stop, utilisée dans le secteur automobile pour réduire la consommation de carburant et protéger l’environnement n’est malheureusement pas encore adaptée aux machines de production. Alors comment faire ?

La collecte et l’analyse des données de production permet de repérer les micro / macro stops (durée, fréquence, causes), et identifier les situations où la machine aurait pu être à l’arrêt suite à un état de non production.

A titre d’exemple, nous avons réalisé l’exercice chez un de nos clients disposant de lignes complètes de production d’emballage industriel.

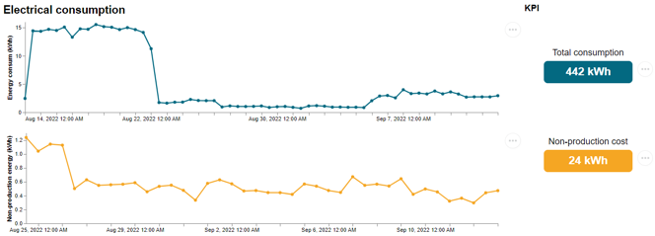

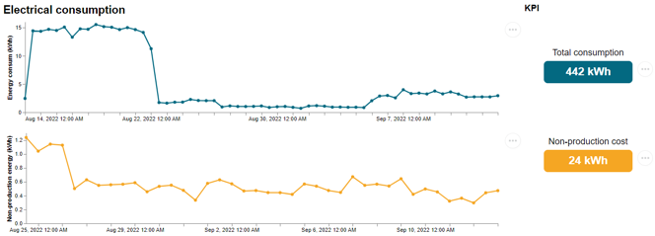

Les graphiques générés grâce aux machines connectées indiquent la consommation électrique selon l’état de la machine.

Sur les 30 derniers jours, la consommation électrique en état de non-production s’élève à 24kWh. Ceci peut s’observer sur une phase de saturation ou de désamorçage durant laquelle la machine reste allumée. Une fuite dans le système peut également engendrer ce type de surconsommation.

Les données offrent l’opportunité aux industriels d’identifier les leviers d’actions afin de maîtriser les dépenses énergétiques. Ils peuvent notamment comprendre quelle étape de la chaîne de production engendre une consommation d’énergie superflue et ainsi intervenir rapidement avec un plan d’action approprié.

Avec cette solution, la consommation d’énergie de notre client pourrait être réduite de l’ordre de 5%.

Découvrez nos applications:

à lire également