Come confermato da un recente report di IoT Analytics (IoT Use Case Adoption Report), il monitoraggio e l'analisi a distanza delle performance industriali è uno degli use case più diffusi presso le aziende manifatturiere.

È il primo ed indispensabile passo verso l'eccellenza operativa, e pone le basi per lo sviluppo di servizi più avanzati.

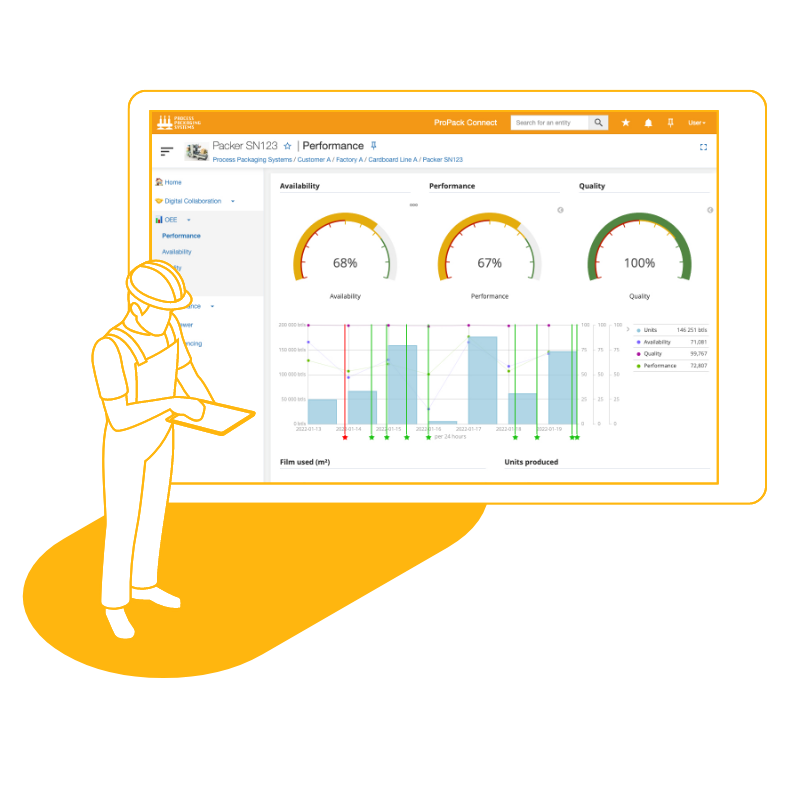

In un contesto di produzione in cui le performance non sono misurate sistematicamente e la raccolta di dati è spesso lunga e noiosa, l'IoT industriale offre un supporto decisionale vitale per i team di produzione ed i produttori di macchinari: analisi della performance accelerata, migliore comprensione del comportamento delle attrezzature, miglior definizione delle priorità e risoluzione degli incidenti.

Come spiegare differenze significative nella performance degli ordini di produzione ricorrenti?

Man mano che le macchine ed i processi produttivi diventano più complessi, entrano in gioco una vasta gamma di potenziali fattori d'influenza. Riuscire ad identificarli va al di là, spesso, della capacità d'analisi umana, e richiede delle tecnologie d'analisi avanzate.

L'applicazione delle tecniche SMED è diventata una pratica standard nel contesto industriale, che mira ala riduzione degli intervalli di transizione tra le serie. Misurando sistematicamente questi intervalli, la piattaforma InUse facilita l'identificazione dei tempi di cambiamento più lunghi e consente quindi il miglioramento della disponibilità della linea di produzione. Inoltre, l'analisi avanzata offre nuove prospettive per l'ottimizzazione della pianificazione degli ordini di produzione.

Scopri come l'identificazione sistematica dei cambi di formato devianti ha permesso al gruppo Hellenic Dairies di ridurne del 25% la durata media.