Julien Mawuena - Customer Success

Pour des raisons sanitaires, le système de traçabilité alimentaire des lots s’avère particulièrement sensible dans certaines industries : pharmaceutique, laitière ou autres filières agro-alimentaires.

La réglementation européenne exige que chaque lot de produits mis sur le marché soit rattaché à un rapport de traçabilité. Cette opération souvent fastidieuse peut être totalement automatisée et simplifiée.

En cas d’alerte concernant des lots défaillants, les industriels doivent analyser toute la chaîne de production, afin de pouvoir remonter immédiatement aux stocks incriminés. À charge pour l’entreprise d’identifier les causes des incidents et de remédier le plus rapidement possible aux points où la qualité fait défaut.

La mise en œuvre d’une traçabilité interne des opérations de production s’avère essentielle, compte-tenu du fait que le retrait et la destruction de denrées alimentaires n’est pas sans impact sur l’image d’une marque en Europe ou dans le monde.

Si, pour les consommateurs, les contraintes et règles de traçabilité se matérialisent par une simple étiquette apposée sur chaque produit, les systèmes de traçabilité alimentaires à l’échelle d’un site de production sont bien souvent complexes. Ils nécessitent de croiser des données hétérogènes issues de différentes sources, afin de retracer l’ensemble des étapes de production jusqu’au produit fini.

Ces données sont récoltées de plusieurs manières. D’une part les informations liées aux types de lots produits et à la qualité sont apportées par les logiciels de l’entreprise tels que l’ERP et le LIMS. D’autre part, des données de productions sont générées par la supervision et les automates des machines.

Certaines de ces données peuvent être aussi être reportées manuellement sur papier. Leur traitement global est couteux en temps passé pour chaque unité de production. Ainsi, la production d’un rapport de traçabilité peut prendre plusieurs heures et mobiliser un certain nombre de personnes, responsables des différentes sources de données.

Le développement d’un système de traçabilité global connecté à tous les secteurs de l’usine permet d’améliorer deux points essentiels. D’une part, au niveau opérationnel, les procédés de collecte des données sont fluidifiés et plus fiables. D’autre part, en cas d’incident avéré, l’unité de production gagne nettement en réactivité : elle peut en effet rapidement identifier et isoler le facteur défaillant, au carrefour d’un ensemble de flux. Par exemple dans le cas d’un lot de viande contaminé, il est possible de remonter très rapidement l’ensemble des étapes de transformations à l’origine de l’incident, et le cas échéant d’identifier la provenance du produit jusqu’à l’exploitation agricole.

Force est de constater que les systèmes d’informations des sites de production restent souvent cloisonnés notamment dans le secteur agro-alimentaire. Malgré la coopération entre les différents départements de l’usine, la collecte et la transmission des informations peuvent être longues et complexes. L’objectif pour améliorer le processus de traçabilité consiste tout d’abord à créer une continuité digitale de l’ensemble du processus de production.

La solution de traçabilité développée par InUse permet justement d’agréger en temps réel des données hétérogènes qui sont habituellement disséminées au sein de l’usine : informations issues de l’ERP, données de production collectées au niveau des machines, résultats des tests qualité.

Cette continuité digitale se créée également de façon horizontale entre les différents secteurs de la chaîne de production tels que la réception des matières premières, le process, le conditionnement et packaging.

L’enjeu consiste alors à re-consolider ces données uniquement sur la base de leur horodatage et la description des process métier en vigueur dans l’usine. Cette approche a l’avantage d’être beaucoup plus souple et plus rapide que de devoir modéliser l’ensemble des process de l’usine.

Le fait de reconstituer l’ensemble des événements de production par les données permet de décrire précisément le cycle de vie d’un lot de production : type et quantité de matières premières livrées par les différents exploitants, ingrédients utilisés dans la recette, données de production (numéro de lot, quantité produite, date et heure..), résultats des tests qualité.

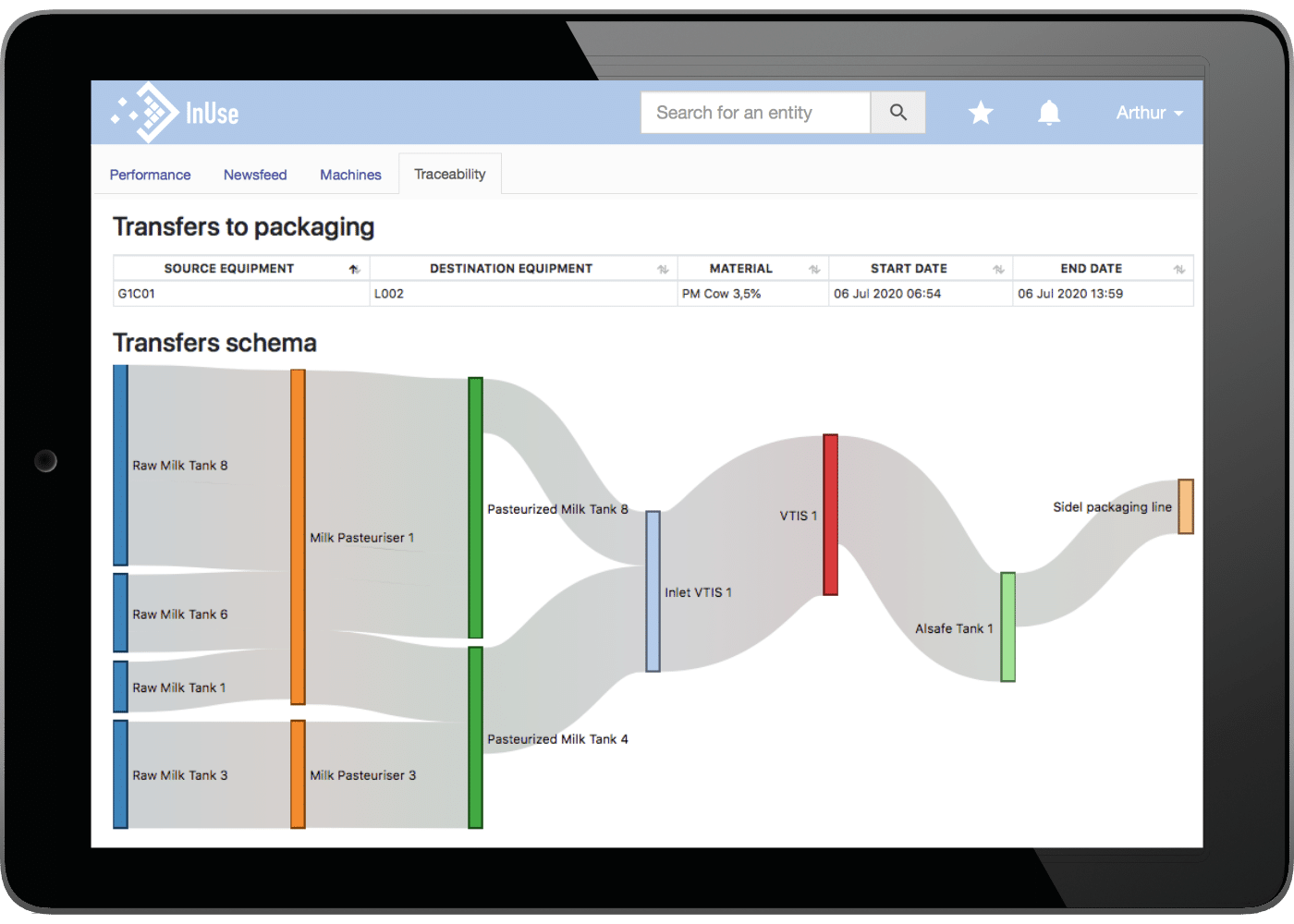

Accessibles depuis n’importe quel device (smartphone, tablette, ordinateur) ces rapports de traçabilité incluent également l’ensemble des transferts de matière au cours de la production. Ils sont présentés de façon lisible sous forme de schémas ergonomiques.

De plus, si le système de NEP est automatisé et connecté, il est alors possible de compléter les rapports avec les données de nettoyage telles que le statut des nettoyages (conformes ou non) et leur horodatage afin de renforcer le contrôle sanitaire de chaque lot. L’exploitation de ces données de nettoyage s’avère utile pour les usines qui peuvent évaluer ainsi si la production a été effectuée dans les règles d’hygiène requises, anticiper les problèmes sanitaires et renforcer les contrôles.

Pour les services qualité, la mise en œuvre d’une solution automatisée permet de réduire le temps passé à produire et contrôler les rapports de traçabilité de l’ordre de 90 %. À titre d’exemple, le groupe Hellenic Dairies (leader européen sur le marché des produits laitiers) a déployé la solution de traçabilité d’InUse dans l’une de ses usines de production (voir la vidéo ci-dessus). Sur la base de 50 équipements connectés, il lui est désormais possible de générer en continu des rapports de traçabilité en un seul clic via l’application. Auparavant, ce type de rapport exigeait de mobiliser en moyenne 2 heures de temps des équipes.

En outre, la solution InUse donne au service qualité une vue d’ensemble de la complétude des rapports de traçabilité. Les informations manquantes peuvent être identifiées immédiatement, contrairement à une situation où les informations sont collectées manuellement et de manière progressive. De plus, en cas d’alerte ou d’audit prévu par la loi et les règlements sanitaires, la solution connectée garantit une réactivité optimale.

Enfin, la collecte automatisée des données renforce significativement la fiabilité et l’intégrité des rapports. Ce procédé favorise la dématérialisation des opérations dans l’usine et limite la consommation de papier. De plus, l’agrégation de ces données ouvre des perspectives innovantes dans la détection précoce des pertes de matières, enjeu majeur dans le secteur agro-alimentaire.

à lire également